Fraunhofer-Prepare-Projekt HATE-Fluor

Nachhaltige Lösungen für die Dichtungstechnik

Anwender von poly- und perfluorierten Alkylverbindungen (PFAS), auch als „Ewigkeitschemikalien“ bekannt, sehen sich aufgrund des Beschränkungsvorschlags der Europäischen Chemikalienagentur (ECHA) erheblichem Druck ausgesetzt. Ein Grund, warum viele Unternehmen nach nachhaltigen Alternativen suchen, insbesondere für technische Anwendungen, die extremen Bedingungen standhalten müssen.

Während bereits fluorfreie Substitute für verschiedene Alltagsanwendungen verfügbar sind, besteht ein dringender Bedarf an innovativen Lösungen in speziellen Bereichen. Insbesondere werden in der Dichtungstechnik hohe thermische und chemische Beständigkeit gefordert, die bislang nur von Fluorelastomeren gewährleistet werden können. Ein Beispiel für die vielen Anwendungen, in denen hochwertige und zuverlässige Dichtungen erforderlich sind, sind Wasserstoffanwendungen oder Vakuumanlagen zur Herstellung von Photovoltaik-Modulen. Ohne diese Dichtungen könnte der Fortschritt der Energiewende erheblich beeinträchtigt werden.

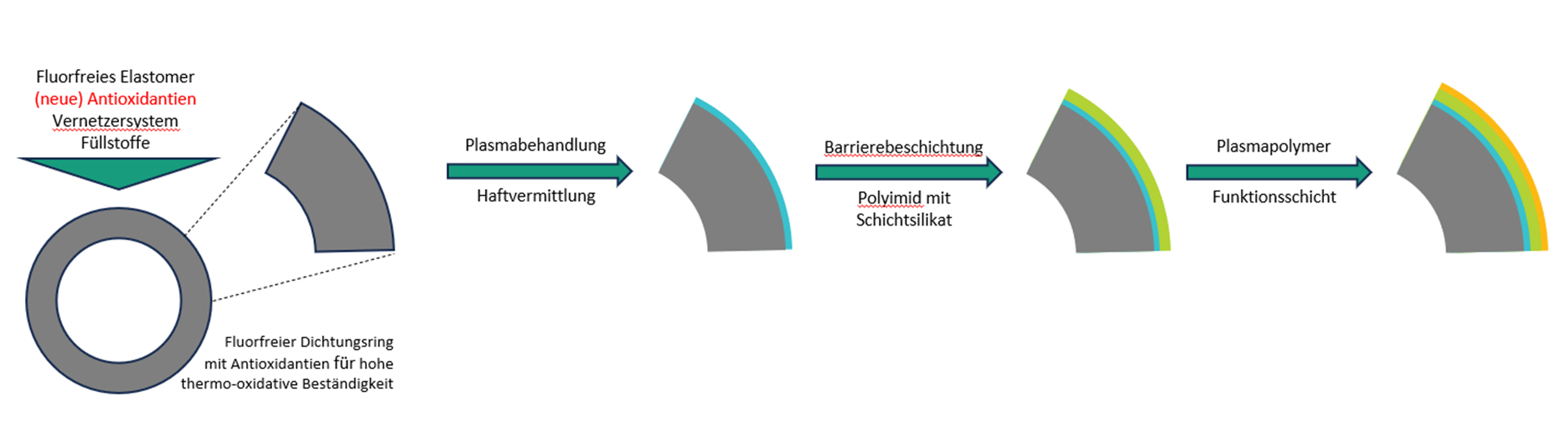

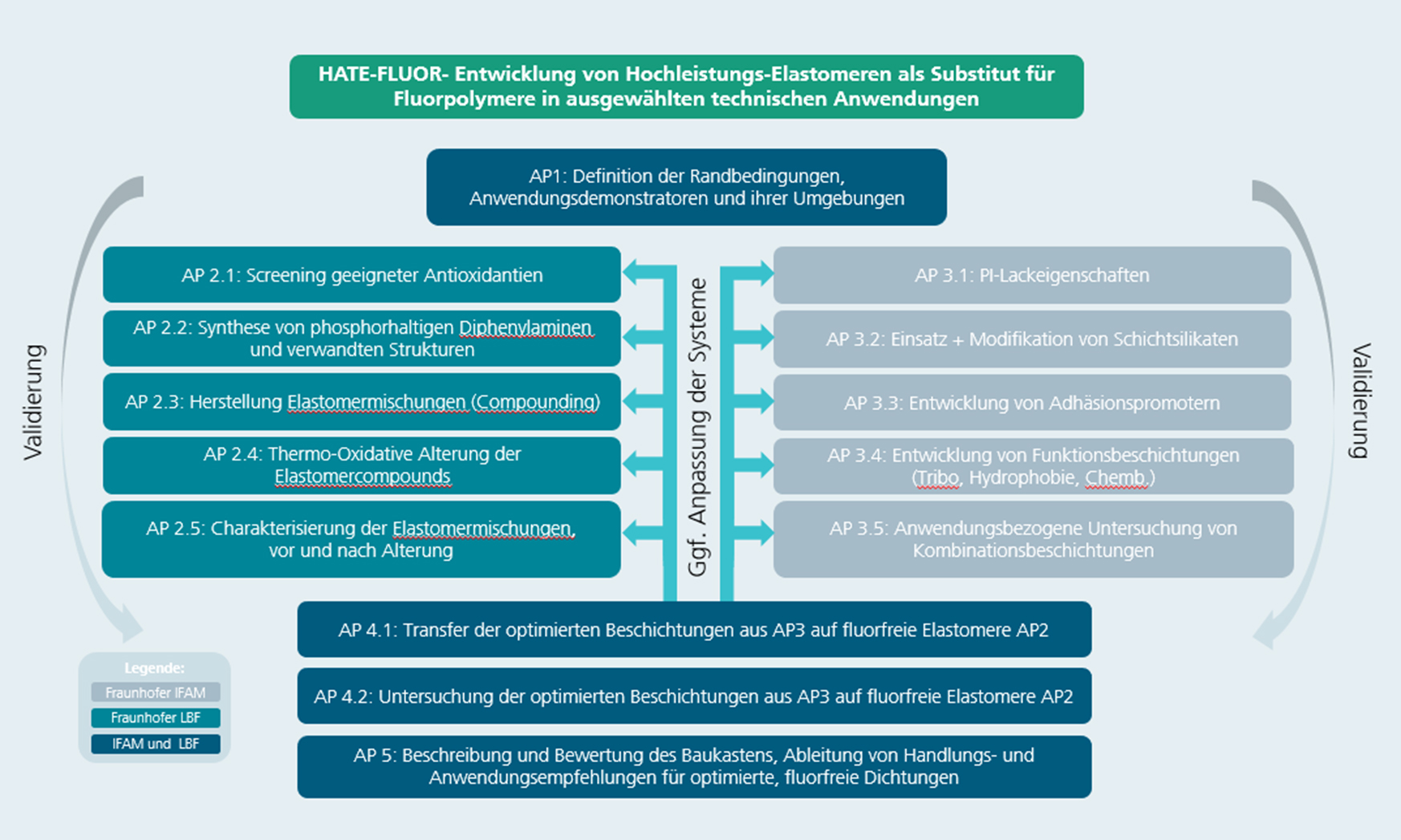

Um den dringenden Bedarf zu decken, werden im Rahmen der PREPARE-Initiative fluorfreie beschichtete Elastomere entwickelt, die je nach Anforderung anpassbare Baukastenlösungen bieten. So wird aktiv zur Schaffung nachhaltiger und leistungsstarker Materialien beigetragen, die den Anforderungen der Zukunft gerecht werden.

Fraunhofer-Gesellschaft mit ihren Instituten LBF und IFAM

Fraunhofer-Gesellschaft mit ihren Instituten LBF und IFAM